El uso de la impresión 3D en la navegación mercante

Las impresoras 3D a bordo ofrecen una ventaja para la navegación: facilitan la disponibilidad de piezas y abaratan las operaciones de mantenimiento. Un horizonte de oportunidades que se agradece en un contexto marcado por algunas incertidumbres para el transporte marítimo internacional.

Impresoras 3D a bordo

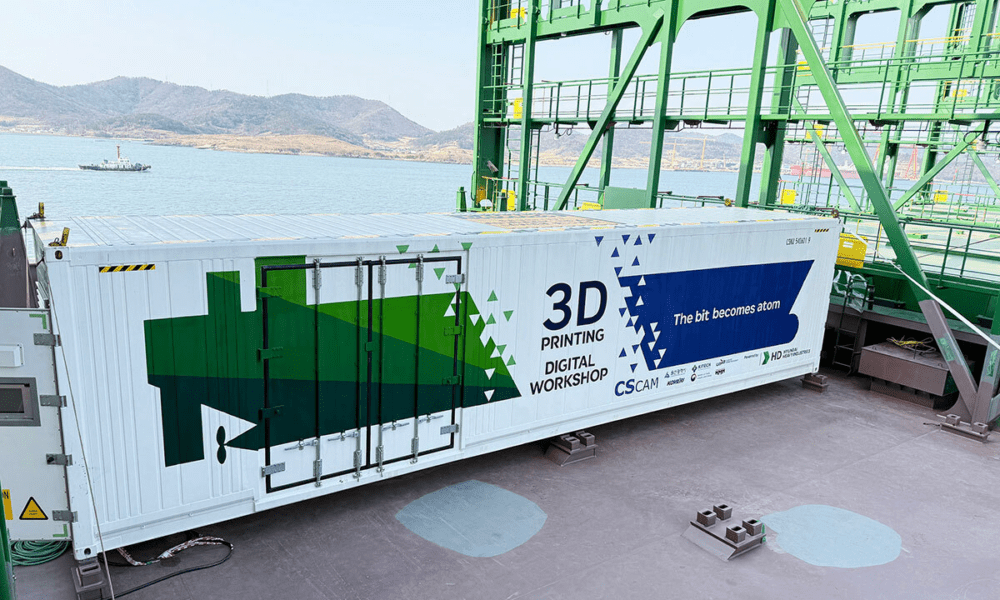

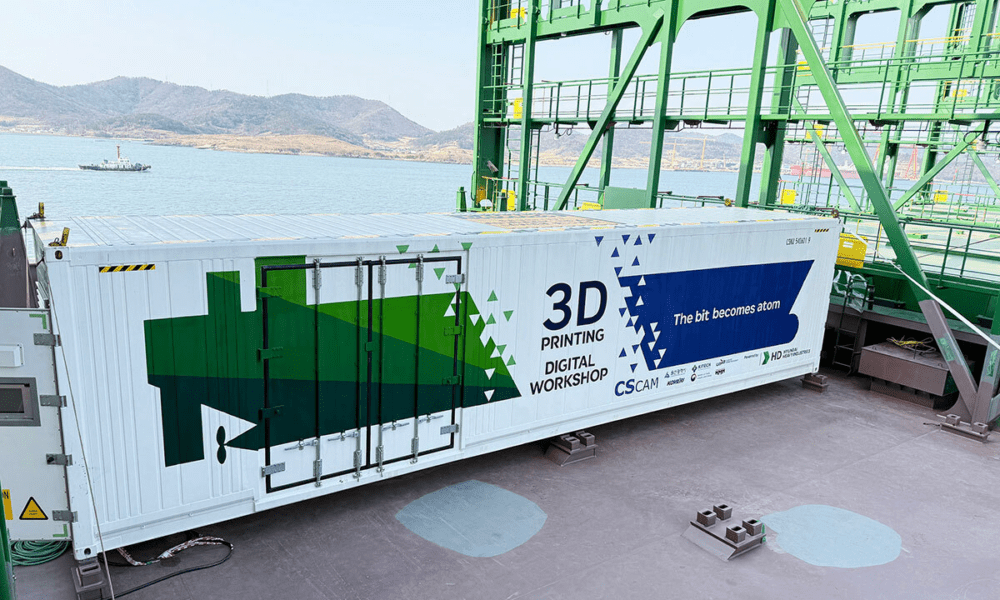

A mediados del mes de marzo de 2025, la naviera coreana Hyundai Merchant Marine (HMM) anunció que su portacontenedor HMM Green realizó pruebas para demostrar la eficacia de su sistema de impresión 3D a bordo. Contar con esta capacidad en un navío implica poder fabricar componentes necesarios para piezas de repuesto. Es el primer navío comercial del mundo que cuenta con un centro de impresión 3D especialmente diseñado para trabajos marítimos.

Como anunció HMM, esta tecnología les permite producir componentes esenciales de acero inoxidable directamente en el buque, lo que reduce significativamente los plazos de entrega y minimiza los costes de inventario.

«Un importante punto de inflexión para la impresión 3D en el sector marítimo», así describió la revista Forbes el avance de la naviera de Corea del Sur. En una muestra de lo que implica esta iniciativa para la navegación. Por supuesto, la noticia también atrajo la atención de publicaciones especializadas que se fijaron en la innovación que aportaba HMM.

Si un navío como el HMM Green dispone a bordo de impresión 3D —o Additive manufacturing, si se prefiere un término más técnico—, se logra una serie de ventajas en la operatividad del navío. La principal es conseguir las ventajas del concepto on demand a su máximo nivel: se podrá disponer de las piezas de repuesto en poco tiempo y justo cuando se necesiten, sin necesidad de depender de las cadenas de abastecimiento desde un puerto.

El equipo de Additive manufacturing a bordo del HMN Green es conocido como 3D Printing Digital Workshop. Hasta ahora las condiciones de toda navegación —condicionadas por los vientos y las corrientes marinas— hacían dudar que estos dispositivos de impresión funcionaran adecuadamente en un mar movido por una climatología complicada.

Hyundai Heavy Industries aceptó el reto y, con apoyo del gobierno surcoreano, comenzó en 2023 a desarrollar una unidad de impresión 3D que pudiera funcionar a bordo de un navío, independientemente de las condiciones del mar. La solución ha sido instalar un sistema de Additive manufacturing dentro de un contenedor de transporte. El dispositivo de impresión cuenta con una sistema propio de compensación del movimiento que evita problemas derivados del balanceo del navío.

3D a bordo también en la marina militar

El caso del HMM Green ha sido el primero entre la navegación mercante pero diversas marinas militares ya tienen experiencia con la impresión 3D a bordo. La US Navy instaló en 2022 el primer sistema de Additive Manufacturing en el buque de asalto anfibio USS Essex. Un año después, un navío similar, el USS Bataan pudo reparar en el mar un problema con su compresor de aire.

También en marzo de 2025 aunque no sea un dispositivo embarcado, se anunció que el nuevo portaaviones USS Enterprise contará con un colector creado con impresión 3D.

Otro ejemplos de marina militar que ha recurrido a impresión 3D a bordo es la armada de China. Aunque la República Popular es recelosa de desvelar cuestiones militares, en enero de 2025 se comunicó que un destructor Harbin pudo reparar gracias a estos métodos su motor averiado mientras operaba en el mar Arábigo a centenares de kilómetros de sus bases.

En Europa, las marinas británica y neerlandesa han anunciado su intención de contar con dispositivos de impresión 3D para mejorar sus capacidades operativas al reducir los costes y agilizar procesos logísticos.

Ventajas adicionales de la impresión 3D a bordo

Esta posibilidad de producir los recambios necesarios a bordo justo cuando se necesitan son especialmente ventajosos para los navíos que operan por rutas muy extensas. No hay que perder de vista que muchos navíos mercantes ahora realizan rutas más largas debido a los problemas de tránsito vistos en los últimos años en algunas vías claves como los canales de Suez y Panamá.

Como ventajas colaterales se reducen los costes de inventario y se reducen los tiempos de inactividad durante la reparación del buque, por citar dos de los más evidentes. Por ejemplo, según datos de la propia HMN, se reduce el tiempo de espera por una pieza de 233 días a solo 48 horas (el tiempo que tarda en producirse con la impresión).

La 3D en el sector marítimo no es tan reciente

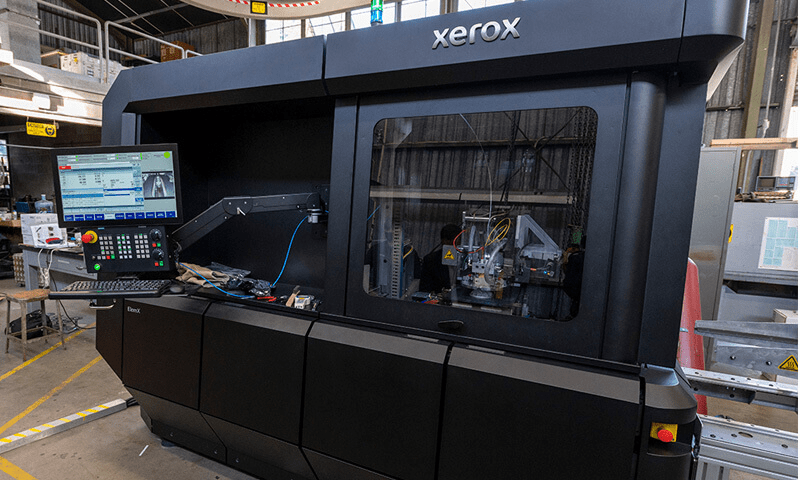

La impresión 3D en el sector marítimo tiene, por lo menos, una década de historia. Hasta ahora, Wilhelmsen (en una joint venture con Thyssenkrupp) había sido la gran impulsora de este método de fabricación de repuestos en su centro de Additive Manufacturing en Singapur. Desde allí, los transportaba a los barcos que los necesitaban y que navegaban cerca de la costa.

Maersk Tankers también cuenta con una experiencia de más de una década fabricando con impresión 3D repuestos como componentes de motor. En 2014 también realizó pruebas pruebas a bordo de uno de sus navío portacontenedores también con el objetivo de eliminar costes de almacenamientos y de cuestiones más complicadas para la logística de una reparación como llevar la pieza nueva hasta el puerto y fleta un buque de entrega.

Otra opción es utilizar la impresión 3D en los vehículos de reparación. Esta es la propuesta de la compañía noruega Kongsberg Ferrotech. Cuentan con un robot, Nautilus, con tecnología de Additive Manufacturing que permite reparar estructuras metálicas bajo el agua. También sirve para instalaciones como plataformas de extracción de hidrocarburos ya que pueden operar hasta 1.500 metros de profundidad.

Normas para validar las piezas en 3D a bordo

Las sociedades de clasificación también se están tomando en serio la cuestión. American Bureau of Shipping lleva años trabajando en establecer normas para validar las numerosas piezas de repuesto para navíos que pueden producirse con Additive manufacturing. Por su parte, Lloyd’s Register también ha realizado tareas de certificación similares.

Según un estudio realizado por la propia Lloyd's Register, la adopción de la impresión 3D en el sector naval podría reducir en un 40% los plazos de entrega y en un 50% los costes de transportar repuestos en el inventario de a bordo.

La impresión 3D también ofrece posibilidades de racionalizar el consumo de materiales para la producción de piezas —al ser on demmand la producción se ajusta a la necesidad.

Al crearse repuestos perfectamente adaptados a las necesidades del navío, se puede optimizar su peso, esto unido a la racionalización de las cargas en las bodegas (no hace falta llevar tantos recambios) pueden permitir una optimización del gasto en combustible.